世界最速ものづくり

世界最速ものづくり

時代背景

長きにわたり情報化社会を牽引してきた情報通信機器。その機器の、言わば心臓部の役割を果たすコンデンサや変成器。私たちディ-ワンは、常に求められるコンデンサや変成器の機能を支え高める、コンデンサ用のアルミケースや変成器用シールドケースを提供してまいりました。

さらに時代は本格的な高度情報通信ネットワーク社会へと進み、もはや人の生活は電子制御された機器なしでは語れない時代となり、一つひとつの部品にさらなる高い安全性と確実性が求められております。

私たちはたゆまぬ企業努力とあくなき追及で、これまでに築いた確かな技術力と世界最高水準の生産システムを駆使し、また次の時代への安全な発展をサポートしていく所存です。

世界最速ものづくり

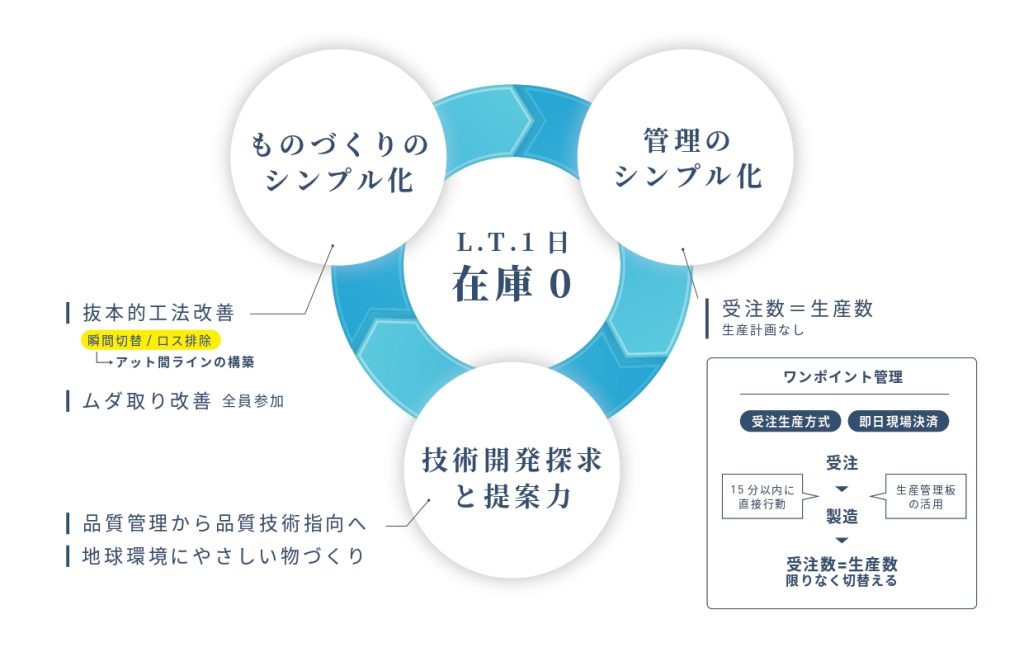

ディーワンの世界最速ものづくりは、「シンプルな管理体制」、「シンプルな生産体制」、そして「高い開発力」という総合的な強さで支えられています。中でも製造ラインの速さは、突き詰めると『材料の供給がしやすい』と『金型の取り換えがしやすい』、『各工程間の連結がスムーズ』の3つがカギです。これらを実現した、ディーワンの二つの代表的な独自開発をご紹介します。

唯一無二の技術

私たちは独自のインパクトプレス加工(金型技術の開発と後加工技術を組み合わせる製法)を強みとしています。インパクトプレス加工(IMPACTEXTRUSION)=衝撃押出し加工により、アルミニウム・アルミ合金等の個片材料を瞬時に(1ストロ−ク)成型する加工することが可能、この技術の応用により、圧倒的なコスト力とユニークな機能を持つアルミ商品をご提供できます。

インパクトプレス加工

- 電解コンデンサ用ケース

電解コンデンサはアルミニウムやタンタルなどの酸化皮膜を誘電体として用いたコンデンサとなります。

大容量を特長とし、電源回路などに多用されています。

当社ではこの電解コンデンサ用外装ケースを主に生産しており長きに渡り国内シェア約60%を提供し続けております。

- 側面リブ・底部に凹凸

当社の金型技術により側面にリブと呼ばれる突起がついた形状や底部凹凸等の形状で特殊な形状に対応することができる製品です。

精密プレス加工

金型で製品を加工するプレス加工のうち、より精密な加工方法を精密プレス加工と呼んでいます。

より難易度の高い製品を作ることが特徴で、一般的なプレス加工の金型よりも高精度な金型を使用せねばならず

高い技術が要求される加工です。

- フープ端子

(現在製造はしておりません)

- 薄板の絞り

板に圧力を加える(絞る)ことで凹ませ、容器状の製品を成形する加工法のことを絞り加工と呼んでいます。

当社では絞り加工にも取り組んでいます。

- 線材カット

多様化するアルミケースの内、一部の小径長寸の製品は材料の加工が難しいため

自社の得意分野を生かし、自社内にてアルミ線を切断して自在に材料を加工・供給しております。

縦型を横型に。

創業時、日本のプレス(金属材料に凹凸の金型で圧をかけ成型する機械)は縦型が主流でした。

当時はピンクラッチ方式(駆動部分のクラッチの構造がピン型)だったため、意図せずアームが降りてきてしまうという危険があり、常に現場は安全面での不安と隣り合わせでありました。また金型アームが上下に動くため、上から下へ降りる時は良くても、もとの位置に戻る際には必ず重力を受け、その都度装置にアンバランスな負荷がかかって機械のトラブルや劣化を引き起こしていました。また材料(アルミ)はおのずと側面からの出し入れとなるため、機械の動作確認も作業者が横からのぞき込まねばならず、安全面からも正確性からも人に負担がかかるという点も問題でした。これらの縦型の問題を打破したいという思いで、創業者は考えあぐねた結果、「ならば倒してみようか。」と、90 度反転させた機械の設計·開発に着手。試行錯誤を繰り返す中、ドイツのある横型機械を参考にすることで開発は加速しました。そして遂に完成、誕生したのが、その後のディーワンの成功のカギとなる横型プレスです。

材料は重力に任せて上から投入、完成品となって下から自然に落ちてきます。機械は上下運動ではなく左右運動となるため、アームへのアンバランスな負荷もなくなりました。また、機械の経年劣化を極力抑えられるようになっただけでなく、金型の取り換えも同様に容易になったのです。さらに金型自体にも工夫をしました。例えば金型を固定するねじの規格を統一し、入れ替え時の工具の取り分けにかかるロスをなくしました。その後も改善は進み、現在は、本体側を改良することで、ねじ自体が不要なソケット型へと進化をとげています。

アルミの特徴

お問い合わせ

メールにてお問い合わせ承っております。

Mail:aaaaa@user