〜安全プレスの開発〜

創業時、日本のプレス(金属材料に凹凸の金型で圧をかけ成型する機械)は縦型が主流でした。

当時はピンクラッチ方式(駆動部分のクラッチの構造がピン型)だったため、意図せずアームが降りてきてしまうという危険があり、常に現場は安全面での不安と隣り合わせでありました。

また金型アームが上下に動くため、上から下へ降りる時は良くても、もとの位置に戻る際には必ず重力を受け、その都度装置にアンバランスな負荷がかかって機械のトラブルや劣化を引き起こしていました。

また材料(アルミ)はおのずと側面からの出し入れとなるため、機械の動作確認も作業者が横からのぞき込まねばならず、安全面からも正確性からも人に負担がかかるという点も問題でした。

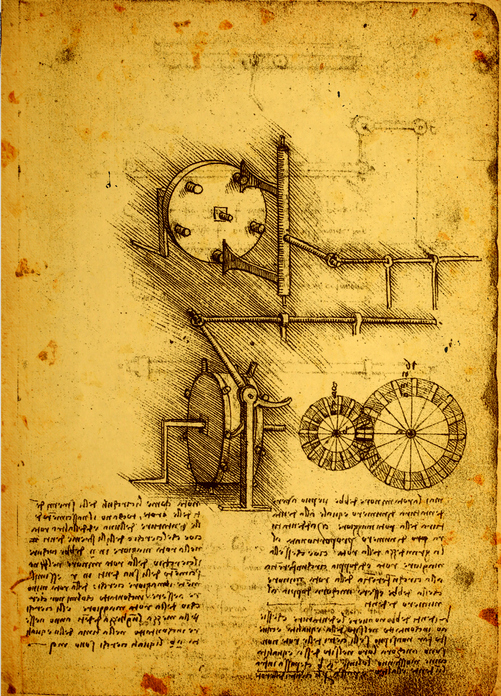

これらの縦型の問題を打破したいという思いで、創業者は考えあぐねた結果、「ならば倒してみようか。」と、90度反転させた機械の設計·開発に着手。試行錯誤を繰り返す中、ドイツのある横型機械を参考にすることで開発は加速しました。そして遂に完成、誕生したのが、その後のディーワンの成功のカギとなる横型プレスです。

材料は重力に任せて上から投入、完成品となって下から自然に落ちてきます。機械は上下運動ではなく左右運動となるため、アームへのアンバランスな負荷もなくなりました。

また、機械の経年劣化を極力抑えられるようになっただけでなく、金型の取り換えも同様に容易になったのです。

さらに金型自体にも工夫。例えば金型を固定するねじの規格を統一し、入れ替え時の工具の取り分けにかかるロスをなくしました。

その後も改善は進み、現在は、本体側を改良することで、ねじ自体が不要なソケット型へと進化をとげています。